Общая информация

Начало рождения лаборатории датируется 8 мая 1922 года. В этот день коллегия ЦАГИ приняла решение об организации лаборатории механических испытаний, которую возглавил И.И. Сидорин.

С 1953 по 1989 гг. лабораторию механических испытаний возглавлял Н.М. Скляров. Лаборатория механических испытаний преобразовалась в лабораторию прочности и надежности, не только отвечающую за достоверность испытаний, но и гарантирующую работоспособность материалов в условиях действия принципа безопасной повреждаемости. Впоследствии в 2006 г. лаборатории прочности и надежности материалов авиационных двигателей и силовых энергетических установок присвоили имя заслуженного деятеля науки и техники профессора Н.М. Склярова.

В настоящее время лаборатория № 633 состоит из двух секторов:

- Сектор 1 «Статическая прочность и надежность материалов авиационных ГТД и силовых энергетических установок» проводит испытания на растяжение, длительную прочность и ползучесть.

- Сектор 2 «Циклическая прочность и надежность материалов авиационных ГТД и силовых энергетических установок» проводит испытания на малоцикловую и многоцикловую усталость, скорость роста трещины усталости, вязкость разрушения К1С.

Возможности и оборудование

- Испытания на растяжение

- Испытания на длительную прочность и ползучесть

- Испытания на малоцикловую усталость

- Испытания на многоцикловую усталость

- Испытания на скорость роста трещины усталости

- Испытания на вязкость разрушения К1С

Мы предлагаем физико-механические испытания для исследования прочностных характеристик следующих материалов:

- Жаропрочные никелевые сплавы

- Жаропрочные титановые сплавы

- Жаропрочные и конструкционные стали

- Интерметаллидные сплавы

- Естественно-композиционные сплавы

- Алюминиевые и магниевые сплавы

- Металлические композиционные материалы

- Керамические композиционные материалы

- Образцы с концентраторами напряжений и нанесенными коррозионными повреждениями

Испытания проводятся высококвалифицированными сотрудниками круглосуточно с использованием более 100 единиц современного испытательного оборудования.

После испытаний проводится статистическая обработка результатов и построение аналитических кривых для оценки характеристик прочности. Лаборатория имеет большой опыт по проведению квалификационных, исследовательских и предъявительских испытаний.

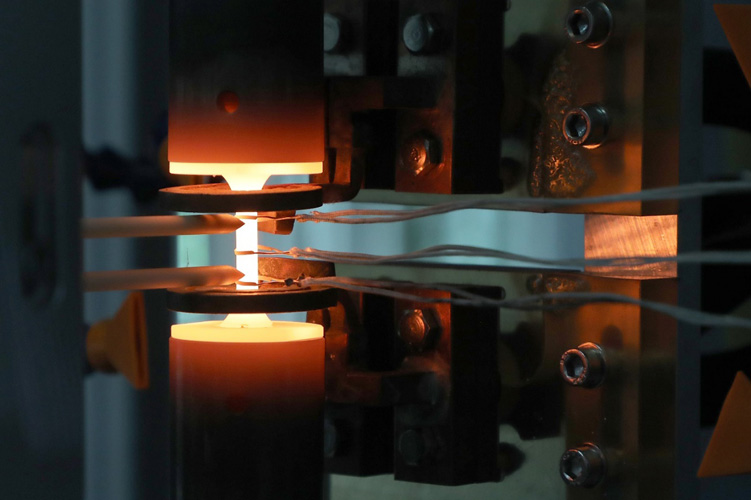

Испытания на растяжение

Определение характеристик: модуль упругости (E), предел прочности (σв),

условный предел текучести (σ0,2), относительное удлинение (δ), относительное сужение (ψ) при температурах до 1250 °С.

Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Zwick Roell», Германия; «Walter+Bai AG», Швейцария), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

Испытания на длительную прочность и ползучесть

Определение характеристик: время до разрушения (τр), предел длительной

прочности (στ), время накопления заданной деформации ползучести (τε), предел

ползучести (σε/τ), скорость ползучести (σν) при температурах до 1250 °С. Построение расчетных кривых и прогнозная оценка характеристик.

Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Zwick Roell», Германия; «Walter+Bai AG», Швейцария), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

Испытания на малоцикловую усталость

Определение характеристик: число циклов до разрушения (N), пределы

выносливости (усталости) (σR, εR) при температурах от 20 до 1200 °С, база испытаний – до 5∙105 циклов, управление циклом деформации (Δε) или напряжения (Δσ), коэффициент асимметрии цикла нагружения R(ε, σ) от -1 до 0,5, частота нагружения – от 0,1 до 10 Гц. Построение кривых усталости (кривых Велера).

Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Walter+Bai AG», Швейцария; «Zwick Roell», Германия), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

Испытания на многоцикловую усталость

Определение характеристик: число циклов до разрушения (N); пределы

выносливости (усталости) (σR) при температурах от 20 до 1200 °С, база испытаний – до 108 циклов, управление циклом напряжения (Δσ), коэффициент асимметрии цикла нагружения Rσ от – 1 до 0,7, частота нагружения – от 20 до 400 Гц, схемы нагружения – растяжение-сжатие и чистый изгиб при вращении. Построение кривых усталости (кривых Велера).

Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Walter+Bai AG», Швейцария; «RUMUL» Швейцария), а также на отечественном оборудовании (НИКИМП, СССР), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

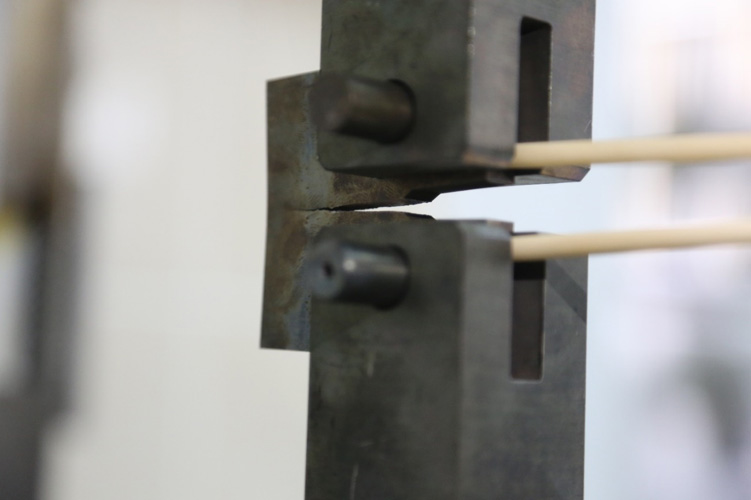

Испытания на скорость роста трещины усталости

Определение характеристик: скорость роста трещины усталости (СРТУ), коэффициенты интенсивности напряжений (КИН), коэффициенты уравнения Пэриса и др.. Температура испытаний от 20 до 1200 °С, коэффициент асимметрии цикла нагружения R от 0,1 до 0,5, частота нагружения – от 0,1 до 40 Гц. Построение кинетических диаграмм усталостного разрушения.

Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Walter+Bai AG», Швейцария; «RUMUL» Швейцария), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

Испытания на вязкость разрушения К1С

Определение характеристик: коэффициент интенсивности напряжений (КИН) К1С, раскрытие в вершине трещины при максимальной нагрузке (δС) и др. Температура испытаний от 20 до 1200 °С. Испытания проводятся на испытательном оборудовании производства ведущих зарубежных фирм («Walter+Bai AG», Швейцария), имеющем действующие сертификаты по метрологической аттестации и полностью соответствующем требованиям нормативных документов.

Нормативная документация

Испытания на растяжение проводятся в соответствии со следующей нормативной документацией:

ГОСТ 1497-84. Металлы. Методы испытаний на растяжение.

ГОСТ 9651-84. Металлы. Методы испытаний на растяжение при повышенных температурах.

ASTM E8/E8M-22. Standard Test Methods for Tension Testing of Metallic Materials

ASTM E21-20. Standard Test Methods for Elevated Temperature Tension Tests of Metallic Materials

ASTM E111-17. Standard Test Method for Young’s Modulus, Tangent Modulus, and Chord Modulus

Испытания на длительную прочность и ползучесть проводятся в соответствии со следующей нормативной документацией:

ГОСТ 10145–81. Металлы. Метод испытания на длительную прочность.

ГОСТ 3248–81. Металлы. Метод испытания на ползучесть.

ISO 204:2018. Metallic materials – Uniaxial creep testing in tension – Method of test.

ASTM E139-11(2018) Standard Test Methods for Conducting Creep, Creep-Rupture, and Stress-Rupture Test of Metallic Materials.

ASTM E292-18 Standard test methods for Conducting Time-for-Rupture Notch Tension Tests of Materials.

Испытания на малоцикловую усталость проводятся в соответствии со следующей нормативной документацией:

ГОСТ 25.502-79. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость.

АSTM Е466. Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials.

АSTM Е606. Standard Practice for Strain-Controlled Fatigue Testing.

Испытания на многоцикловую усталость проводятся в соответствии со следующей нормативной документацией:

ГОСТ 25.502-79. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость.

АSTM Е466. Standard Practice for Conducting Force Controlled Constant Amplitude Axial Fatigue Tests of Metallic Materials.

ММ 1.595- 33-391-009. Метод определения величины предела усталости никелевых жаропрочных сплавов при эксплуатационных температурах методом ступенчатого назначения нагрузки («методом лестницы»).

Испытания скорость роста трещины усталости проводятся в соответствии со следующей нормативной документацией:

ОСТ 1 92127-90. Металлы. Метод определения скорости роста усталостной трещины при испытании с постоянной амплитудой нагрузки

ASTM E647. Standard Test Method for Measurement of Fatigue Crack Growth Rates.

ММ 1.2.223-2021. Методика проведения испытаний конструкционных сплавов на скорость роста трещины усталости с определением порогового значения коэффициента интенсивности напряжений.

Испытания на вязкость разрушения К1С проводятся в соответствии со следующей нормативной документацией:

ГОСТ 25.506-85. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении.

ОСТ 1 90215-76. Металлы. Метод определения вязкости разрушения при плоской деформации (К) 1С.

- ASTM E399. Standard Test Method for Linear-Elastic Plane-Strain Fracture Toughness K1C of Metallic Materials.